![]() Temps de lecture 4 min

Temps de lecture 4 min

Dans le domaine de la gestion du matériel, il est essentiel de comprendre l’importance d’un plan de maintenance préventive pour vos équipements. Ce type de maintenance permet d’assurer le bon fonctionnement des installations et de réduire les coûts liés à des pannes inattendues. Cet article explore les avantages de la maintenance préventive, les étapes pour établir un plan efficace, ainsi que les coûts et types de maintenance disponibles.

Quels sont les différents types de maintenance ?

Maintenance préventive

La maintenance préventive repose sur la planification d’interventions régulières, indépendamment de l’état actuel de l’équipement. C’est une stratégie proactive qui permet de limiter les risques de pannes imprévues. Par exemple, dans le secteur industriel, cela peut inclure le remplacement de pièces d’usure à intervalles prédéfinis ou des inspections visuelles systématiques pour détecter des signes de détérioration.

Maintenance prédictive

Grâce aux avancées technologiques, la maintenance prédictive utilise des données en temps réel pour déterminer quand une intervention est nécessaire. Cette stratégie s’appuie sur des capteurs connectés et des outils d’analyse, qui permettent de surveiller l’état des équipements. Par exemple, dans le secteur ferroviaire, des capteurs peuvent mesurer les vibrations des machines pour détecter le temps d’utilisation ou encore des anomalies avant qu’elles n’entraînent des défaillances graves pour les matériels les plus sophistiqués.

Maintenance corrective ou maintenance curative

La maintenance corrective (ou curative) intervient après la survenue d’une panne pour réparer ou remplacer les équipements défaillants. Bien que souvent indispensable, elle génère des coûts imprévus et des interruptions d’activité, ce qui en fait une solution moins stratégique que la maintenance préventive.

Quels sont les avantages de la maintenance préventive ?

Réduction des coûts liés aux pannes

L’un des principaux bénéfices de la maintenance préventive est la diminution des coûts associés aux pannes. En prévoyant des actions régulières, vous évitez les réparations avant qu’elles ne surviennent, souvent onéreuses, et limitez les pertes de production dues aux interruptions non planifiées. Dans le secteur du recyclage, par exemple, le suivi rigoureux de l’état des bennes grâce à des systèmes de géolocalisation évite les dégradations irréversibles ou des réparations coûteuses…

Prévention des accidents

Un équipement mal entretenu est plus susceptible de tomber en panne ou de ne pas fonctionner correctement. Cela peut causer des incidents graves sur le chantier, comme des blessures dues à des défaillances mécaniques ou électriques. Prévenir les défaillances c’est prévenir les accidents.

Amélioration de l’efficacité opérationnelle

En éliminant les temps d’arrêt non planifiés, la maintenance préventive améliore l’efficacité globale des opérations. Elle permet aux équipes de maintenance de se concentrer sur la stratégie de maintenance et les tâches de maintenance stratégiques, ce qui augmente la productivité, améliore la qualité des produits et renforce la satisfaction client.

Augmentation de la durée de vie des équipements

Une procédure de maintenance préventive bien structurée prolonge la durée de vie des machines en prévenant l’usure excessive. Le nettoyage, les réglages et le remplacement des pièces usées assurent un fonctionnement optimal et maximisent le retour sur investissement de vos actifs tout en réduisant les interventions de maintenance urgente.

Conformité aux normes

La maintenance préventive efficace garantit que les équipements respectent les normes de sécurité en vigueur et les procédures MASE ou AFNOR. En cas de contrôle, un matériel non conforme peut être mis hors service, provoquant des interruptions et des risques pour la sécurité.

Comment la maintenance préventive impacte-t-elle la durée de vie des équipements ?

Analyse de la durée de vie

Les actions de maintenance régulière permettent d’identifier les signes avant-coureurs de dysfonctionnement, limitant ainsi les risques de défaillances majeures. Dans les secteurs où les équipements sont soumis à des conditions extrêmes, comme les grues à tour, cette approche est essentielle pour garantir leur longévité et leur performance optimale.

Comparaison entre maintenance préventive et corrective

La maintenance corrective, bien que parfois nécessaire, entraîne des coûts élevés et des arrêts prolongés. En comparaison, la maintenance préventive réduit ces risques et favorise une gestion optimale des ressources. Cette approche proactive améliore également la sécurité des employés, car elle réduit le risque de travailler avec des machines non conformes. Entre la maintenance préventive et corrective, la première s’impose comme une stratégie durable pour assurer la continuité des activités.

Facteurs influençant la longévité

L’environnement de travail, l’intensité d’utilisation et le respect des recommandations des fabricants jouent un rôle clé dans la durée de vie des équipements. Une maintenance proactive, associée à une formation continue des équipes, renforce la durabilité du matériel.

Comment établir un plan de maintenance préventive efficace ?

Étapes clés

Pour développer un plan de maintenance préventive efficace, commencez par identifier les équipements critiques et leurs besoins :

- Établissez un inventaire

- Evaluez les risques

- Définissez les interventions nécessaires

- Créez un calendrier en fonction de la fréquence d’utilisation et des recommandations des fabricants.

Évaluation des besoins

Pour mener à bien votre plan de maintenance, analysez les historiques de maintenance, les rapports d’inspection et les performances des équipements pour identifier les points faibles.

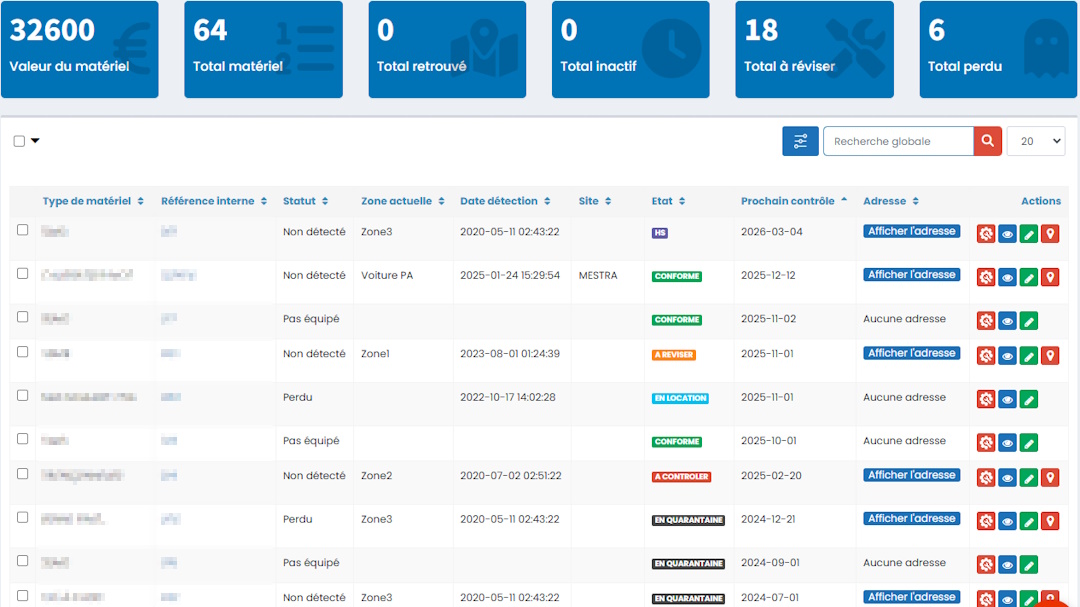

Cette évaluation permet de prioriser les actions et d’optimiser les ressources. L’utilisation d’outils de gestion modernes, comme les solutions proposées par Charlie Solutions, simplifie cette évaluation. Par exemple, la géolocalisation en temps réel et les alertes de maintenance automatisées permettent une gestion optimisée des équipements sur plusieurs sites

Fréquence et types d’interventions

Planifiez des interventions adaptées aux besoins de chaque équipement. Maintenance programmée, conditionnelle ou prédictive peuvent être combinées pour maximiser l’efficacité de votre plan.

Quels sont les coûts associés à un programme de maintenance préventive ?

Coûts initiaux

Mettre en place un plan de maintenance préventive implique des investissements initiaux, tels que l’achat d’outils, de logiciels de gestion et la formation des équipes. Ces dépenses doivent être envisagées comme un investissement rentable à long terme.

Économies réalisées et retour sur investissement

Une maintenance efficace réduit les pannes, les coûts de réparation et les temps d’arrêt. Cela garantit une continuité de production et améliore la rentabilité globale de l’entreprise. L’analyse du ROI d’un plan de maintenance préventive met en évidence les économies réalisées et les gains en performance. Des indicateurs clés de performance (KPI) doivent être définis pour suivre les résultats et démontrer les avantages financiers de cette stratégie.

Conclusion

Assurer la maintenance préventive n’est pas seulement une dépense, mais un véritable investissement stratégique pour garantir la sécurité, l’efficacité et la durabilité de vos équipements. En anticipant les défaillances, vous protégez non seulement vos collaborateurs et vos actifs, mais vous optimisez également vos coûts et renforcez la performance globale de votre entreprise.

Grâce à nos outils de gestion et de suivi en temps réel, Charlie Solutions vous aide à simplifier la gestion de vos équipements, à anticiper les besoins de maintenance et à respecter les normes de sécurité.

Notre plateforme Charlie Gestion offre une visibilité en temps réel sur vos équipements, réduit les pertes et automatise les processus critiques pour garantir une gestion fluide et efficace.